中船集团北海造船厂区鸟瞰图。(□中船集团北海造船供图)

□ 本报记者 陈晓婉 肖芳

刘 童

再过几天,青岛海西湾将迎来一场特殊的仪式:中船集团北海造船为比利时航运巨头CMB公司建造的21万吨散货船,将被赋予属于自己的名字。

这是CMB自2021年首次下单以来,在北海造船定制的第17艘船。

全球接单,曾是几代中国造船人遥不可及的奢望。

曾经,新中国造船业在世界舞台上还只是个不起眼的配角,全球市场被欧美、日韩等传统造船强国牢牢掌控。

如今,中国已跃升为全球造船业的领军者——

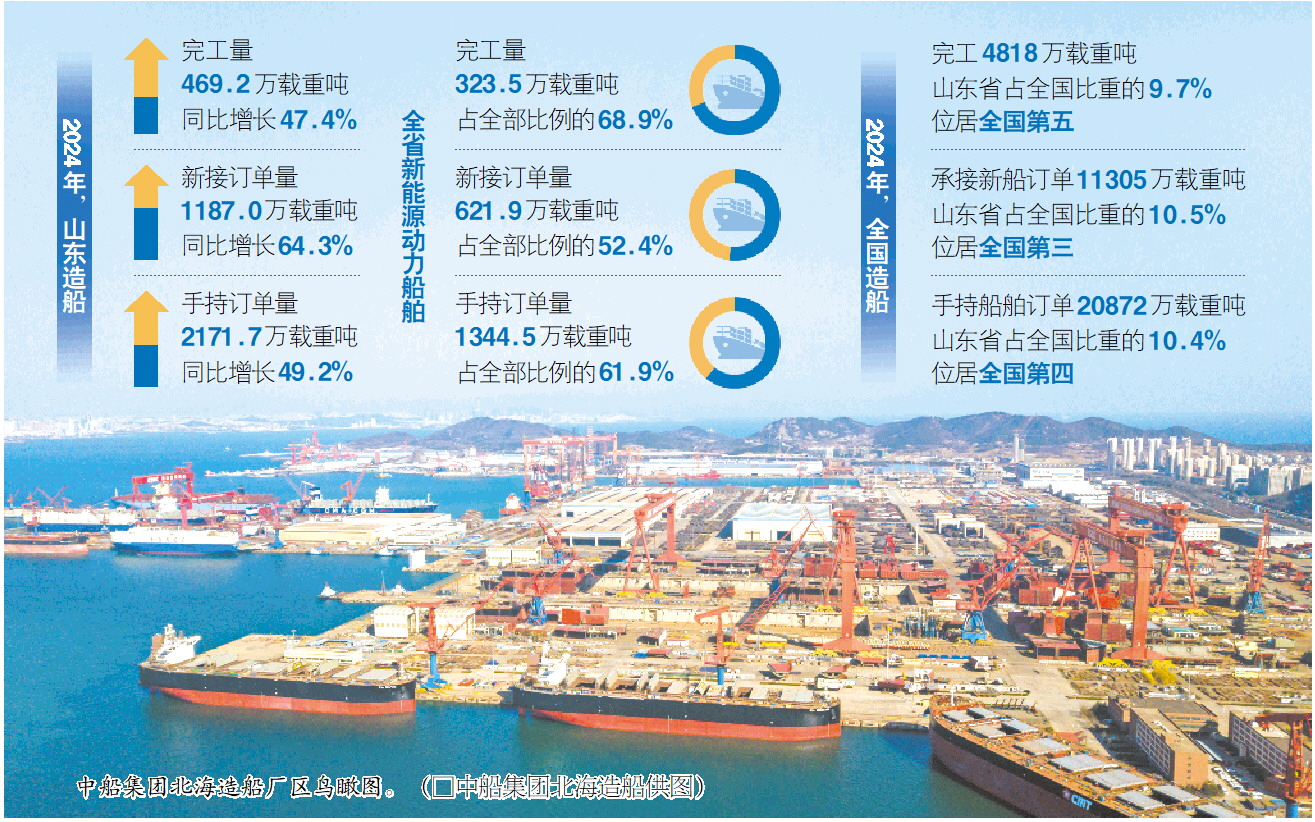

2024年,我国造船完工量、新接订单量、手持订单量三大指标分别占世界市场份额的55.7%、74.1%和63.1%,位居全球第一。中国已全面改写全球造船版图。

历经120多年的北海造船,也从小小的修船所成长为造船巨头,大型散货船接单量、交付量、手持订单量稳居全球第一。

当青岛海西湾成为世界造船版图上重要的坐标,当中国成为全球造船强国,这不仅是一个产业的腾飞,更是制造业整体实力跃升的深刻写照。

迎着灿灿朝阳,伴着萧萧海风,一艘艘巨轮驶出海西湾,其在见证历史,更在创造历史。

“我们离那些曾经遥不可及的造船强国,终于不是那么遥远了!”

不仅大型散货船接单量持续“霸榜”,手持订单量稳居全球首位,更是实现散货船、油船、集装箱船三大主流船型“能修也能造”

青岛西海岸新区的海西湾造修船基地里,4台800吨门式起重机昂然矗立,与气势恢宏的两大船坞交相辉映。

穿行在厂区,北海造船总经理助理鲍会勇一路走一路介绍:“这一艘是为日本MOL公司建造的LNG双燃料动力散货船,是市场上主流的绿色燃料船型。这艘是为比利时CMB公司建造的氨预留散货船,船高近30米。那一艘31.9万吨超大型原油船是山东船企承接的首艘大型原油轮船……”

造船业是典型的资金密集、技术密集和劳动力密集型产业,货值体量大,上下游产业链长,向来是各国制造业争夺的核心领域。全球造船业的发展史,也被视为大国工业实力的竞逐史。

新中国成立初期,我国船厂技术基础薄弱,设备陈旧,在国际市场上几乎没有立足之地。

彼时的北海造船同样积贫积弱,即便到了20世纪90年代,老厂区里最大的浮船坞也只有10万吨,最大的干船坞只有2.5万吨,根本不具备造大船的能力。

一个“搬家”的机会彻底改变了北海造船的命运。

2004年,为支持青岛建设奥帆基地,北海造船整体从浮山湾搬到海西湾造修船基地。一路西行,工人们既兴奋又忐忑。

忐忑的是,当时的海西湾荒凉、偏僻,条件异常艰苦,需要边开山填海,边建设开工。兴奋的是,终于有了升级造船设备设施的机会,离造大船的梦想更近了!

升级后的北海造船,最大的干船坞达到了50万吨级。“设备设施能力的大幅提升,直接带动了产品结构的升级。从此,北海造船具备了参与全球竞争的基础条件。”鲍会勇说。

北海造船甩开修船所的束缚,拉开“大造船”的序幕。

2009年,第一艘18万吨散货船驶出海湾。

北海造船民船中心总经理、船研所所长张成舜至今记忆犹新:“这艘船让世界看到了北海造船的技术水平。”

那时候,北海造船人真正意识到:“我们也能造出世界一流的船!”

第一船的成功,仿佛打开了一扇大门。

很快,当时世界上最大吨位的40万吨矿砂船也在北海造船诞生。

世界各地的知名船东慕名而来,比利时CMB、日本MOL、韩国H-Line、新加坡EPS等在这里下了订单。

“我们离那些曾经遥不可及的造船强国,终于不是那么遥远了!”鲍会勇的话语中满是自豪。

这不仅是技术的突破,更是心理的突破!凭借这股劲头,北海造船在更广阔的领域施展拳脚,加速向高端市场迈进。

从最初的18万吨散货船,到后来的21万吨、25万吨、32.5万吨、40万吨散货船,近年来又新增了大型油轮、集装箱船、养殖工船、特种船艇等船型,北海造船产品体系越来越丰富完善。

如今,北海造船不仅大型散货船接单量持续“霸榜”,手持订单量稳居全球首位,更是实现散货船、油船、集装箱船三大主流船型“能修也能造”,应对市场波动的能力显著增强。

今年上半年,北海造船完成开工9艘、铺底9艘、出坞9艘、试航11艘,交船12艘共50个大节点,半年交船数量与载重吨双双刷新历史纪录。

在世界造船版图中,北海造船烙下了属于自己的鲜明印记。

造船不是一个产业,而是一条产业链的开关

新冠疫情时,当国外船厂因断供停摆,海西湾的焊花从未熄灭——这就是全产业链的韧性

造船业的周期就像海上的潮汐,有涨有落,高低起伏。

要在浪里行稳,靠的是产业链这根“锚链”。

一艘船,动辄需要上千万个零部件。轻轻一牵,就能带动一串产业。

谁能把船完整造出来,谁就能在钢铁、装备制造、能源、通信电子等领域,完成一次产业链协同升级。

北海造船乃至中国造船的逆袭,不仅在于船厂自身的实力,更在于完整的产业链和规模经济的协同发力,形成了无与伦比的竞争优势。

这种产业共生关系,在北海造船与山东钢铁集团的合作中体现得尤为深刻。

船舶是钢材消耗大户,从船东交了订金锁住了船价,到船厂真正开始生产之前,钢材的价格波动就像跷跷板——

钢价走高,船厂让利,却让上游钢厂“吃饱”;钢价走低时,给船厂带来成本空间,钢厂则“暂收锋芒”。

2017年至今,北海造船和山钢集团累计实现钢材合作量216.6万吨,呈逐年递增态势,同时还锁定了2026年至2027年资源49.94万吨。

山钢相关负责人坦言:“北海造船的订单量大且稳定,对保障企业的订单基础意义重大。”

在海西湾,这种产业联动结成了一张更密的网。

在北海造船的带动下,中船发动机、海西重工等产业链上下游企业相继来到海西湾船舶海工产业基地投资建厂。

中船发动机采购海西重工生产的发动机曲轴,同时为北海造船制造船舶发动机。产业链上企业实现深度融合,使得发动机曲轴本地配套率提升50%,船舶发动机本地配套率提升至89%,逐渐形成集群式发展模式。

面积并不太大的海西湾,如今已集聚50余家船舶海工制造企业及各类配套企业,涵盖船舶海工装备总装建造、设备研发配套等上下游产业。它们像集群协作的工匠,把“单打独斗”变成“集团作战”。

造船业的开关一按,点亮的是一串产业的灯。

新冠疫情时,当国外船厂因断供停摆,海西湾的焊花从未熄灭——这就是全产业链的韧性。

如今,这片海湾,每年能造668万载重吨船舶、修200余艘船,像座永不熄灯的海上工厂。

“今天,我们能建造世界上最先进的新能源船舶!”

航运业的动力革命正在倒逼造船业重新排序。全球船企都在向“绿”转身,谁的技术储备更深,谁就能在新赛道上领跑

船东选船厂,看的不只是硬件,更看口碑、品牌和穿越周期的能力。

过去,凭借过硬的造船质量、极致的性价比和优质的服务,北海造船在大型散货船领域打响了名号。

而在低碳浪潮拍岸的今天,“绿色”成为它新的名片。

全球航运想要实现国际海事组织(IMO)提出的2050年航运净零排放目标,需要用绿色甲醇、绿氨等新能源替代传统化石燃料。

这场航运业的动力革命正在倒逼造船业重新排序。对此,张成舜看得透彻:“全球船企都在向‘绿’转身,谁的技术储备更深,谁就能在新赛道上领跑。”

从跟跑者到领跑者,关键在“变”,更在“早”。

北海造船的转型,早在多年前就埋下伏笔:

5年前,LNG动力的船舶订单大量涌入,随着技术迭代,催生了甲醇燃料船。当绿色甲醇面对成本高企的发展难题时,北海造船瞄准零碳属性的氨燃料,踩在行业变革的鼓点上。

“给船更换动力,比把柴油车改成氢能车要复杂得多。难归难,但不变就会被浪潮抛弃。”张成舜的比喻生动而深刻。

2022年,北海造船探索氨燃料动力船舶的研发,与长期合作的中船集团内主机专利商WinGD公司、中船发动机、七二五所青岛双瑞等公司一起,从主机设计到燃料供给系统逐项攻关。

中船发动机技术与信息中心副主任刘佃涛透露,首台6X72DF-A氨燃料主机建造正在稳步推进,计划年内实现交付。

“氨燃料使用难点之一在点火,我们用柴油引燃解决点火和稳定性问题。通过采用不锈钢部件及双层供给管路设计,降低氨泄漏风险,大大提升安全性。”刘佃涛说,这颗“绿色心脏”,每一个零件都刻着自主创新。

如今的北海造船,已经从批量建造传统燃料动力船舶,发展为批量建造LNG双燃料动力、氨双燃料动力和甲醇双燃料动力船舶,绿色船型已形成“矩阵”。

今年上半年,甲醇双燃料、氨双燃料、LNG双燃料船型全覆盖;发布“北极星”散货船、“天狼星”矿砂船、“启明星”油船系列三大船型品牌,推出七款新一代绿色、低碳主建船型并经八大船级社认可发证;18000立方米氨燃料加注船获得CCS船级社AIP认证;《氨燃料动力大型散货船研制与产业化》纳入山东省重点研发计划……

北海造船已设计交付氨预留船舶16艘;近60艘在持订单中,三成是氨燃料、氨预留船舶;21万吨氨燃料散货船的设计、建造、试验验证等工作正推进。

“这不是简单造几艘船,是在为全球航运向低碳、零碳迈进探路。”张成舜的语气里有股劲。

在碳中和目标的驱动下,氨燃料动力标准等“中国方案”正在重塑全球海事规则。

“曾经,我们为造出一艘大型散货船而欢欣鼓舞。今天,我们能建造世界上最先进的新能源船舶。明天,我们将继续引领世界造船业的未来。”

这就是北海造船的精神,逐梦深蓝,永不止步。

山东的远航之梦,才刚刚起航。

2020年全国“放鱼日”同步增殖放流活动在烟

2020年全国“放鱼日”同步增殖放流活动在烟 山东滑雪高手汇聚“雪窝”烟台 赛场飞驰比

山东滑雪高手汇聚“雪窝”烟台 赛场飞驰比 2000余名民间艺人齐聚

2000余名民间艺人齐聚 以新姿态奔赴新征程

以新姿态奔赴新征程